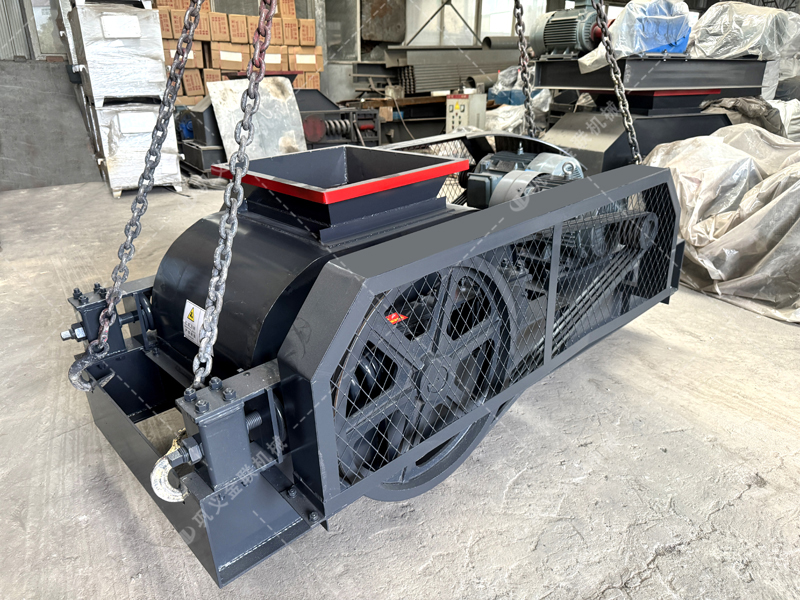

在混凝土再生利用行業,“原料雜、成品要求高、生產節奏不能斷” 是所有廠家面臨的共同挑戰。從拆遷現場回收的廢棄混凝土中,往往混雜著鋼筋、鐵絲、木塊等雜質,且混凝土塊大小不一、硬度不均,傳統破碎設備要么卡殼停機,要么產出的再生骨料粒度混亂,難以滿足后續生產需求。而雙齒輥破碎機憑借對混凝土再生料的高度適配性,逐漸成為眾多廠家生產線中不可或缺的 “定海神針”—— 它既能輕松應對再生料的復雜特性,又能穩定保障成品質量與生產效率,解決了混凝土再生過程中的核心痛點。

一、輕松 “馴服” 雜料,解決混凝土再生的 “源頭難題”

廢棄混凝土的 “雜”,是所有再生廠家的困擾。這些原料中不僅有大小不一的混凝土塊,還常夾雜著截斷的鋼筋、包裹的鐵絲,甚至是施工的木塊、塑料布。傳統破碎設備面對這類雜質時,往往顯得 “力不從心”:顎式破碎機遇到鋼筋時,容易出現 “咬筋” 卡殼,須停機拆解才能取出,單次處理就要耗費數小時;錘式破碎機雖能破碎混凝土塊,但高速旋轉的錘頭撞上鋼筋或木塊,輕則導致錘頭磨損變形,重則引發設備劇烈震動,存在安全隱患。

雙齒輥破碎機則通過 柔性破碎設計,解決了雜料處理難題。其核心在于可調節齒輥:面對混凝土塊時,齒輥通過 “擠壓 + 剪切” 的方式,沿著混凝土的結構縫隙逐步破碎,避免傳統設備 “硬砸硬撞” 導致的過度破碎;更關鍵的是,設備底部配備的磁性分離裝置,能在破碎過程中同步吸附鋼筋、鐵絲等金屬雜質,避免其混入后續工序。某再生廠家反饋,引入雙齒輥破碎機后,處理含雜廢棄混凝土時的停機次數從每月十余次降至 1-2 次,雜質處理效率提升近 90%,擺脫了 “雜料卡機” 的困擾。

二、準確控粒提質,滿足再生骨料的 “高標準需求”

混凝土再生的核心目標,是產出符合建筑用砂、骨料標準的再生料,而傳統破碎設備往往難以兼顧 “粒度均勻” 與 “粒形質優”。顎式破碎機破碎后的再生骨料,針片狀顆粒占比高,用于配制新混凝土時會影響強度;錘式破碎機則因撞擊破碎的特性,易產生大量細粉,不僅浪費原料,還會增加后續篩分、除塵的成本。某再生廠家曾因使用傳統設備,產出的再生骨料粒度偏差大,不符合商混站要求,導致大批產品積壓,損失慘重。

雙齒輥破碎機憑借特殊齒形設計與分級破碎結構,讓再生骨料質量實現質的飛躍。其齒輥表面采用 “梯形齒 + 漸變齒距” 設計,既能牢牢抓取混凝土塊,防止打滑,又能通過齒間剪切作用控制破碎粒度,同時,雙輥分級破碎的方式避免了過度破碎,產出的再生骨料粒形圓潤,針片狀顆粒占比遠低于行業標準,完全滿足商混站、干混砂漿等下游客戶的要求。更重要的是,設備可根據需求靈活調整輥縫,輕松切換 “細骨料”“粗骨料” 生產模式,無需更換部件,大大提升了生產線的靈活性。

三、穩定運轉,撐起生產線的 “連續生產大梁”

混凝土再生生產線一旦啟動,就需要持續運轉才能控制成本、提升效益,而傳統破碎設備的 “高故障率” 往往成為生產的 “絆腳石”。顎式破碎機的襯板、錘式破碎機的錘頭,在處理高硬度混凝土塊時磨損快,平均 1-2 個月就需更換,每次更換都要停機 1-2 天,嚴重影響生產進度;且傳統設備對原料含水率敏感,遇到潮濕的廢棄混凝土時,易出現 “堵腔”“黏料” 問題,進一步降低生產效率。

雙齒輥破碎機則以 “低磨損、高穩定” 的特性,成為生產線的 “可靠擔當”。其齒輥采用高耐磨合金材質,表面經過特殊硬化處理,在破碎高硬度混凝土塊時的磨損速度遠低于傳統設備,使用壽命延長 3-5 倍,大幅減少了更換部件的頻率與成本;同時,設備的密封式設計與防黏結構,能有效應對潮濕混凝土,避免 “堵腔” 問題。更關鍵的是,雙齒輥破碎機的運行負荷穩定,搭配智能控制系統后,可實現 24 小時連續運轉,無需專人時刻值守,僅需定期巡檢即可。

從解決 “雜料難題” 到保障 “成品質量”,再到支撐 “連續生產”,雙齒輥破碎機的每一項優勢都切中了混凝土再生廠家的核心需求。它不僅是一臺破碎設備,更是幫助廠家降本增效、打開市場、穩定生產的 “定海神針”。在國家大力推動建筑垃圾資源化利用的背景下,越來越多的混凝土再生廠家意識到,選擇一臺適配的雙齒輥破碎機,就是選擇了一條高產、穩定、可持續的發展道路 —— 這也是它能成為行業 “剛需裝備” 的根本原因。